-

0+

0+Thiết bị thử nghiệm và sản xuất

-

0tấn

0tấnSản xuất hàng năm

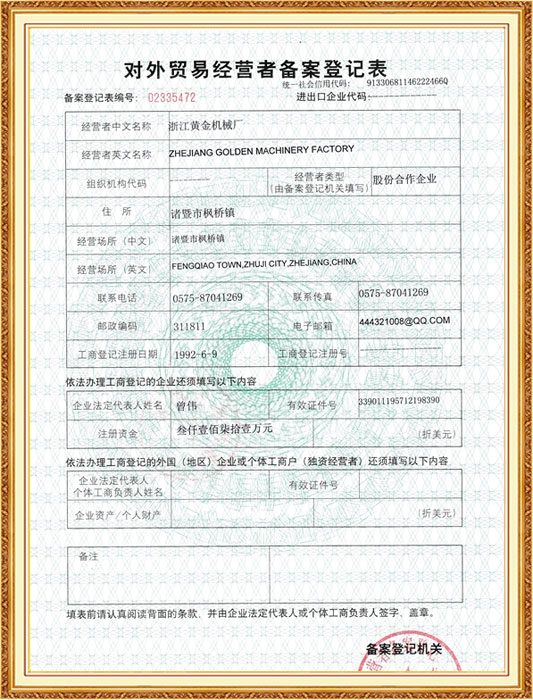

Zhejiang Golden Machinery Factory là một doanh nghiệp trung bình quốc gia và cũng là một doanh nghiệp tiên tiến ở tỉnh Chiết Giang. Có một trung tâm nghiên cứu và phát triển chuyên nghiệp tích hợp sản phẩm và sản xuất. Enterprise có khoảng 200 thiết bị thử nghiệm và sản xuất khác nhau cho sản xuất máy móc và với kinh nghiệm phong phú trong công việc lắp đặt và gỡ lỗi. Mặt khác, nhà máy thực hiện nghiêm ngặt hệ thống quản lý chất lượng IS09001: 2008 và sản xuất hàng năm của các cấu trúc kim loại công việc kim loại là hơn 25000 tấn. Chúng tôi có sự hợp tác kỹ thuật ổn định với các học viện ngành công nghiệp hóa chất. Trong hàng chục năm phát triển, chúng tôi dần dần cải thiện các thiết bị làm giàu để trộn cho thủy hóa học. Hiện tại, kỹ thuật và thiết bị thủy văn của chúng tôi vẫn ở cấp độ trong nước. Do khái niệm đổi mới liên tục về lãnh đạo và kỹ thuật tiên tiến, doanh nghiệp của chúng tôi đã trở thành doanh nghiệp tại Trung Quốc sở hữu các công nghệ và thiết bị tích hợp cho Hydrometallurgy.

Các sản phẩm chính của doanh nghiệp là thiết bị nghiền nát và nhà máy bóng, hỗn hợp và thiết bị tuyển nổi, tập trung và thiết bị sàng lọc, thiết bị kích động và các thiết bị trộn quy mô lớn cho kali Salt Lake. Nó có thể cung cấp đầy đủ các thiết bị kỹ thuật chính và bộ kỹ thuật đầy đủ cho việc khai thác, vật liệu xây dựng, luyện kim, kim loại màu, năng lượng điện, công nghiệp hóa chất, bảo vệ môi trường và các ngành công nghiệp cơ bản khác. Ở trong nước, nó đã cung cấp khai thác phương Tây, Zijinmining, phân bón kali Salt Lake, vàng và chì, kali đầu tư, Zhongiin Lingnan, Nafine, Jiangxi Coppe, các kim loại không hoàn hảo khác và các dự án khóa quốc gia khác. Bên cạnh đó, các sản phẩm cũng được bán cho Châu Á, Châu Phi, Hoa Kỳ, Úc và các quốc gia và khu vực khác.

Sự trung thực, đổi mới, chất lượng cao và hiệu quả, người dùng hài lòng là triết lý kinh doanh của chúng tôi. Chúng tôi sẵn sàng cung cấp cho khách hàng của chúng tôi các sản phẩm và dịch vụ chất lượng cao. Chúng tôi sẽ tiếp tục làm việc siêng năng, và hy vọng hợp tác với sự chân thành, phát triển chung của bạn và tạo ra tương lai vinh quang cùng nhau!

-

Admin 26 Jan 2026

Loại BF so với Máy tuyển nổi KYF/XCF: Chiến lược lựa chọn và so sánh kỹ thuật

Trong công nghiệp chế biến khoáng sản hiện đại, việc lựa chọn phương pháp phù hợp Máy tuyển nổi là rất quan trọng để cân bằng tỷ lệ thu hồi và chi phí...Read More

-

Admin 19 Jan 2026

Thiết kế kết cấu máy tuyển nổi loại BF cho sự cố mất điện đột ngột và cơ chế chống lắng

Máy tuyển nổi loại BF là thiết bị quan trọng trong các nhà máy chế biến khoáng sản. Trong quá trình sản xuất thực tế, việc ngừng hoạt động ngoài...Read More

-

Admin 12 Jan 2026

Lịch bảo trì định kỳ và các bộ phận hao mòn của bể trộn bùn loại XB là gì?

Kiểm tra thường xuyên hệ thống động cơ và truyền động Động cơ là bộ phận truyền động cốt lõi của Bể trộn bùn loại XB . Hoạt động kéo dài có thể gây...Read More

-

Admin 05 Jan 2026

Các điều kiện vận hành phù hợp cho bể trộn bùn loại XB là gì

Trộn bùn có độ nhớt cao các Bể trộn bùn loại XB lý tưởng cho việc trộn liên tục và đồng nhất các chất dẻo có độ nhớt cao. Bùn có hàm lượng chất rắn...Read More

-

Admin 22 Dec 2025

Mối quan hệ giữa công suất xử lý đơn vị của thiết bị tuyển nổi loại JJF và nồng độ bột giấy là gì?

Thiết bị tuyển nổi JJF là máy tuyển nổi hiệu suất cao được sử dụng rộng rãi trong khai thác mỏ hiện đại, thích hợp cho việc tách cả khoáng sản kim loại...Read More

-

Admin 15 Dec 2025

Những biện pháp bảo vệ an toàn nào được áp dụng cho bể trộn tác nhân loại XBY trong điều kiện áp suất cao hoặc nhiệt độ cao

Những thách thức về an toàn khi vận hành ở nhiệt độ cao và áp suất cao các Bể trộn đại lý loại XBY được sử dụng rộng rãi trong các ngành công nghiệ...Read More

-

Admin 08 Dec 2025

Loại hệ thống làm kín nào được sử dụng trong bể trộn tác nhân loại XBY

Tầm quan trọng của thiết kế niêm phong hiệu quả các Bể trộn đại lý loại XBY được sử dụng rộng rãi trong các ngành công nghiệp hóa chất, dược phẩm, ...Read More

-

Admin 01 Dec 2025

Những lưu ý đặc biệt nào cần được thực hiện trong quá trình lắp đặt thiết bị cấp quặng khoáng sản

Thiết bị cấp quặng khoáng là thành phần quan trọng trong hoạt động khai thác, chịu trách nhiệm vận chuyển quặng từ quy trình này sang quy trình tiếp th...Read More

Nguyên tắc làm việc của thiết bị mài khoáng là gì?

Thiết bị mài khoáng được sử dụng rộng rãi trong khai thác, luyện kim, công nghiệp hóa chất, năng lượng điện và các ngành công nghiệp khác. Nó chủ yếu được sử dụng để tinh chỉnh quặng thô cho các quá trình lợi ích tiếp theo, nấu chảy hoặc xử lý hóa học. Quá trình mài khoáng không chỉ là sự nghiền nát cơ học của vật liệu, mà còn liên quan đến các hiệu ứng cơ học phức tạp như va chạm, ma sát và đùn giữa các vật liệu, do đó các hạt khoáng đạt được kích thước hạt dự kiến. Quá trình này đóng một vai trò quan trọng trong việc cải thiện loại quặng, tối ưu hóa hiệu quả luyện kim và cải thiện chất lượng của sản phẩm cuối cùng.

Nguyên tắc làm việc cơ bản của thiết bị mài

Nguyên tắc làm việc cốt lõi của thiết bị mài khoáng là xoay quặng với môi trường mài (như bóng thép, thanh thép hoặc bóng gốm) để tạo thành hiệu ứng vật lý phức tạp hơn bên trong thiết bị để thúc đẩy sự tinh chế kích thước hạt khoáng. Cụ thể, quá trình mài khoáng thường dựa vào các cơ chế sau:

Tác động: Môi trường mài va chạm với quặng trong vòng quay tốc độ cao của thiết bị. Lực tác động này làm cho các hạt khoáng bị phá vỡ và giảm kích thước hạt.

Ma sát: Môi trường mài tạo ra ma sát giữa thiết bị và các hạt khoáng. Thông qua ma sát liên tục, bề mặt của quặng dần dần và kích thước hạt được cải thiện.

Nén: Một số quặng trải qua quá trình nén trong quá trình mài, đặc biệt là trong các thiết bị đặc biệt như các nhà máy lăn áp suất cao. Hiệu ứng này có thể làm giảm thêm kích thước hạt của quặng xuống mức độ mịn cao hơn.

Cắt: Khi môi trường mài tiếp tục hoạt động, các hạt khoáng sẽ phải chịu lực cắt mạnh, thúc đẩy thêm sự phân tách và tinh chỉnh của vật liệu.

Các loại thiết bị mài khoáng chính

Có nhiều loại thiết bị mài khoáng. Các thiết bị cụ thể được lựa chọn phụ thuộc vào các yếu tố như bản chất của khoáng chất, yêu cầu kích thước hạt và quy mô sản xuất. Thiết bị mài khoáng phổ biến bao gồm:

Ball Mill: Đây là một trong những thiết bị mài khoáng phổ biến nhất. Máy nghiền bóng nghiền khoáng chất thông qua va chạm và ma sát giữa quả bóng thép và khoáng chất. Các nhà máy bóng có một cấu trúc đơn giản và hoạt động ổn định. Nó được sử dụng rộng rãi trong các ngành công nghiệp như khai thác, vật liệu xây dựng và hóa chất.

Rod Mill: Tương tự như máy nghiền bóng, máy nghiền que sử dụng thanh thép thay vì những quả bóng thép làm phương tiện mài, phù hợp để chế biến vật liệu giòn. Ưu điểm của nó là nó có thể cung cấp phân phối kích thước hạt đồng đều hơn, đặc biệt là trong việc nghiền một số quặng đòi hỏi độ mịn cao hơn.

Nhà máy lăn áp suất cao (HPGR): Trong những năm gần đây, với sự phát triển của công nghệ xử lý khoáng sản, các nhà máy lăn áp suất cao đã dần được đưa vào lĩnh vực mài khoáng. Nó nén kích thước hạt quặng với kích thước tốt hơn thông qua áp suất cao hơn để đạt được hiệu quả mài cao hơn và có lợi thế lớn hơn trong tiêu thụ năng lượng.

Máy nghiền rung: Máy tạo rung sử dụng rung động để cải thiện hiệu quả mài và phù hợp cho các khoáng chất mềm hơn hoặc dễ vỡ hơn. Nó có khả năng mài mạnh và phân bố kích thước hạt đồng đều, nhưng hiệu ứng mài đối với một số khoáng chất cứng có thể không tốt như các nhà máy bóng và các nhà máy lăn áp suất cao.

Đổi mới công nghệ của nhà máy máy móc vàng Chiết Giang trong lĩnh vực thiết bị mài khoáng

Nhà máy máy móc vàng của Zhejiang (nhà máy phức tạp máy móc luyện kim không phù hợp của Zhuji) là nhà sản xuất hàng đầu về thiết bị nghiền khoáng sản ở Trung Quốc. Nó đã cam kết cung cấp thiết bị mài chất lượng cao để khai thác, luyện kim, ngành hóa chất và các lĩnh vực khác. Công ty nằm ở thành phố Zhuji, tỉnh Chiết Giang, ở Khu kinh tế đồng bằng sông Yangtze. Nó có một lợi thế địa lý độc đáo và gần với các thành phố trung tâm kinh tế quan trọng như Hàng Châu và Thượng Hải, với vận chuyển thuận tiện.

Là một doanh nghiệp có sức mạnh R & D kỹ thuật mạnh mẽ, nhà máy máy móc vàng của Chiết Giang liên tục thúc đẩy sự đổi mới công nghệ và nâng cấp thiết bị mài khoáng, đặc biệt là trong lĩnh vực Hydrometallurgy. Công ty đã dần thành lập một chuỗi công nghiệp hoàn chỉnh tích hợp R & D, sản xuất, lắp đặt và vận hành. Công ty có hơn 200 thiết bị thử nghiệm và sản xuất, và thực hiện nghiêm ngặt hệ thống quản lý chất lượng ISO9001: 2008 để đảm bảo hiệu suất cao và độ tin cậy cao của từng thiết bị.

Các sản phẩm của nhà máy máy móc Golden Golden Factory bao gồm các thiết bị nghiền quặng, nhà máy bóng, xe tăng trộn, thiết bị tuyển nổi, tập trung và thiết bị sàng lọc, v.v., được sử dụng rộng rãi trong khai thác, vật liệu xây dựng, luyện kim, điện và các ngành công nghiệp khác. Về thiết bị mài khoáng, công ty không chỉ cung cấp các nhà máy bóng truyền thống, mà còn đạt được tiến bộ đáng kể trong nghiên cứu và phát triển và sản xuất các thiết bị tiên tiến như các nhà máy lăn áp suất cao và các nhà máy rung.

Loại thiết bị mài nào tốt hơn cho độ cứng của các khoáng chất khác nhau?

Trong quá trình xử lý khoáng sản, việc chọn thiết bị mài phù hợp là rất quan trọng để cải thiện hiệu quả xử lý, tiết kiệm tiêu thụ năng lượng và đảm bảo chất lượng sản phẩm. Sự khác biệt về độ cứng của các khoáng chất khác nhau ảnh hưởng trực tiếp đến hiệu ứng lựa chọn và hoạt động của thiết bị mài. Quặng khó hơn có thể yêu cầu thiết bị mài mạnh hơn có thể cung cấp tác động và áp lực cao hơn, trong khi quặng mềm hơn có thể phù hợp hơn với thiết bị mài nhẹ hơn hoặc tốc độ cao hơn. Làm thế nào để chọn các thiết bị mài phù hợp nhất dựa trên các đặc tính độ cứng của khoáng chất là một thách thức lớn mà các ngành công nghiệp khai thác, luyện kim và hóa học phải đối mặt.

Tác động của độ cứng khoáng đến lựa chọn thiết bị mài

Độ cứng của khoáng chất là một trong những cân nhắc quan trọng nhất khi chọn thiết bị mài. Khoáng chất được phân loại theo độ cứng của MOHS (tức là khả năng của khoáng chất chống nghiền cơ học). Quặng khó hơn có xu hướng yêu cầu thiết bị mạnh mẽ hơn, trong khi quặng mềm hơn phù hợp cho các thiết bị mài nhẹ hơn. Sau đây là thiết bị mài được khuyến nghị cho các quặng độ cứng khác nhau:

1. Quặng thấp: Ball Mill và Rod Mills

Đối với quặng có độ cứng MOHS thấp, chẳng hạn như đá vôi, đất sét hoặc một số loại than, nhà máy bóng hoặc máy nghiền que thường được sử dụng để nghiền. Các thiết bị này có phương tiện mài nhẹ và hoạt động dựa trên sự va chạm và ma sát giữa các phương tiện, có thể làm giảm hiệu quả kích thước hạt quặng xuống mức cần thiết. Đặc biệt đối với quặng mềm hơn, các nhà máy bóng có hiệu suất mài cao hơn và có thể nghiền quặng với kích thước hạt mịn hơn với mức tiêu thụ năng lượng thấp hơn.

Thiết bị của Ball Mill Series của nhà máy máy móc vàng của Chiết Giang sử dụng các quả bóng thép và quặng chất lượng cao để mài hiệu quả. Nó có khả năng chống mài mòn tốt và tuổi thọ dài, và có thể cung cấp các hiệu ứng mài lý tưởng cho các khoáng chất có độ cứng thấp hơn. Đặc biệt là khi chế biến các khoáng chất như đá vôi và bauxite, bóng bóng hoạt động tốt và có hiệu quả sản xuất cao hơn.

Ngoài ra, các nhà máy que cũng phù hợp cho một số khoáng chất giòn hơn. Nó dần dần tinh chỉnh các hạt quặng thông qua ma sát và va chạm giữa thanh thép và quặng. Bởi vì phương pháp mài của nhà máy thanh tương đối nhẹ nhàng, nên nó có thể tránh quá mức nghiền khi xử lý các khoáng chất hạt lớn với độ cứng thấp hơn và nhiều hạt hơn.

2. Quặng có độ cứng cao hơn: Máy xay lăn áp suất cao và nhà máy tự động

Đối với quặng có độ cứng cao hơn, chẳng hạn như kim cương, quặng đồng, quặng sắt, v.v., thiết bị mài cần phải có tác động mạnh mẽ hơn và lực nén để nghiền nát và tinh chỉnh quặng một cách hiệu quả. Các con lăn mài áp suất cao (HPGR) và máy mài tự động (Mill SAG) có những lợi thế rõ ràng trong việc nghiền quặng như vậy.

HPGR nén quặng bằng cách áp dụng áp suất cực cao, có thể nhanh chóng nghiền nát các khoáng chất tăng cao và nghiền chúng đến kích thước hạt mịn hơn. So với các nhà máy bóng truyền thống, HPGR tiết kiệm năng lượng hơn, đặc biệt là khi xử lý quặng cứng, có thể giảm chất thải năng lượng và giảm chi phí mài đơn vị.

Công nghệ HPGR của nhà máy máy móc vàng của Chiết Giang đã được áp dụng thành công cho nhiều công ty khai thác trong nước và đã hoạt động tốt trong việc chế biến quặng cứng. Bằng cách tối ưu hóa thiết kế của hệ thống nhà máy lăn, HPGR của Jinding Machine Factory không chỉ cải thiện hiệu quả mài, mà còn giảm đáng kể chi phí vận hành và tiêu thụ năng lượng.

Đối với một số quặng cực kỳ cứng (như kim cương, crôm, v.v.), các nhà máy mài tự sinh là một lựa chọn lý tưởng hơn. Nguyên tắc làm việc của nhà máy mài tự động tương tự như của nhà máy bóng, nhưng nó không sử dụng phương tiện mài, nhưng đạt được hiệu ứng mài thông qua sự va chạm giữa quặng. Các nhà máy mài tự động có thể cung cấp lực mài mạnh hơn khi xử lý các khoáng chất cứng.

3. Nghiền khoáng chất mềm: máy nghiền rung và nhà máy cát

Đối với một số khoáng chất rất mềm, chẳng hạn như một số quặng đất sét, than hoặc một số quặng thạch anh, các thiết bị mài truyền thống như nhà máy bóng có thể gây ra tiêu thụ năng lượng quá mức và không cần thiết. Trong trường hợp này, các nhà máy rung và nhà máy cát trở thành những lựa chọn lý tưởng hơn.

Nhà máy rung đạt được sự tinh chỉnh của quặng bằng các rung động tần số cao thú vị của quặng và môi trường mài. Nhà máy rung phù hợp để xử lý các khoáng chất tương đối mềm và có thể tránh quá mức chất thải quá mức và năng lượng. Phương pháp làm việc hiệu quả hơn của nó đặc biệt phù hợp để xử lý quặng hạt mịn.

Thiết bị máy làm rung động của nhà máy máy móc Golden Golden Factory có hiệu quả năng lượng tuyệt vời và chi phí vận hành thấp, và đặc biệt phù hợp để xử lý các khoáng chất mềm cần đạt kích thước hạt mịn. Thiết kế thiết bị của nó kết hợp công nghệ rung hiệu quả và đường dẫn dòng vật liệu ổn định để đảm bảo mài đồng nhất các khoáng chất.

Những phần nào cần được chú ý đặc biệt trong việc bảo trì và đại tu các thiết bị mài khoáng

Thiết bị mài khoáng đóng vai trò quan trọng trong các ngành công nghiệp khai thác, luyện kim và hóa học. Họ chịu trách nhiệm nghiền quặng thô với kích thước hạt phù hợp để có lợi cho quá trình lợi ích tiếp theo, luyện kim hoặc hóa học. Do hoạt động lâu dài và cường độ cao của thiết bị, việc bảo trì và bảo trì là đặc biệt quan trọng, điều này có thể cải thiện hiệu quả hiệu quả làm việc của thiết bị, kéo dài tuổi thọ dịch vụ của nó và giảm thời gian chết của thiết bị. Trong quá trình bảo trì thiết bị mài khoáng, những phần nào cần được chú ý đặc biệt?

1. Phương tiện mài

Phương tiện mài là một phần rất quan trọng của thiết bị mài khoáng, thường bao gồm các quả bóng thép, thanh thép, bóng gốm, v.v ... Chất lượng, hình dạng và số lượng môi trường mài ảnh hưởng trực tiếp đến hiệu ứng mài và tiêu thụ năng lượng. Do đó, trong quá trình bảo trì thiết bị, việc kiểm tra và thay thế phương tiện mài là một liên kết quan trọng.

Vấn đề mài mòn của bóng là một trong những vấn đề phổ biến của các nhà máy bóng. Nếu các quả bóng mài mòn quá nhanh, nó sẽ không chỉ dẫn đến giảm hiệu quả mài, mà còn làm tăng mức tiêu thụ năng lượng. Trong bảo trì hàng ngày, sự hao mòn của các quả bóng mài nên được kiểm tra thường xuyên và thay thế kịp thời theo tình huống. Thiết bị máy nghiền bóng được sản xuất bởi nhà máy máy móc vàng của Chiết Giang sử dụng các quả bóng thép hoặc bóng gốm với khả năng chống mài mòn mạnh, có thể kéo dài tuổi thọ của các quả bóng mài và giảm chi phí bảo trì của thiết bị.

Sự phân bố đồng đều của phương tiện mài cũng sẽ ảnh hưởng đến hiệu quả hoạt động của thiết bị. Nếu sự phân phối của phương tiện mài là không đồng đều, nó có thể gây ra tải không đều bên trong thiết bị, do đó làm tăng tỷ lệ lỗi của thiết bị. Do đó, điều cần thiết là thường xuyên kiểm tra sự phân phối của phương tiện mài để đảm bảo tính đồng nhất của nó để đảm bảo hoạt động hiệu quả của thiết bị.

2. Hệ thống truyền

Hệ thống truyền tải của Thiết bị mài khoáng là thành phần cốt lõi thúc đẩy hoạt động hiệu quả của thiết bị, chủ yếu bao gồm động cơ, bộ giảm tốc, bánh răng, khớp nối, v.v. Nếu hệ thống truyền tải không thành công, nó sẽ không chỉ ảnh hưởng đến tính liên tục của quá trình mài, mà còn gây ra thiệt hại nghiêm trọng cho thiết bị. Do đó, việc duy trì hệ thống truyền là rất cần thiết.

Trong bảo trì hàng ngày, việc bôi trơn hệ thống truyền là rất cần thiết. Bôi trơn không đầy đủ sẽ đẩy nhanh sự hao mòn của các bộ phận như bánh răng và vòng bi, và thậm chí có thể gây ra sự tắt máy hoàn toàn của thiết bị. Các nhà máy bóng, nhà máy que và các thiết bị khác của nhà máy máy móc vàng Chiết Giang đều áp dụng thiết kế hệ thống bôi trơn tiên tiến để đảm bảo rằng các thành phần chính của thiết bị được bôi trơn hoàn toàn, do đó cải thiện sự ổn định vận hành của thiết bị và kéo dài tuổi thọ.

Ngoài ra, việc kiểm tra các thành phần hệ thống truyền tải cũng rất cần thiết. Đối với các thành phần như bánh răng và khớp nối, cần phải thường xuyên kiểm tra xem có vết nứt hay hao mòn, và thay thế hoặc sửa chữa chúng kịp thời để tránh thời gian ngừng hoạt động do lỗi thành phần.

3. Hệ thống niêm phong

Vai trò của hệ thống niêm phong là ngăn ngừa rò rỉ bụi quặng, ngăn độ ẩm xâm nhập vào thiết bị và duy trì môi trường làm việc bình thường bên trong thiết bị. Trong thiết bị mài, đặc biệt là trong thiết bị mài ướt, hệ thống niêm phong đóng một vai trò rất quan trọng.

Nếu hệ thống niêm phong rò rỉ, nó sẽ không chỉ gây ra mất phương tiện mài, mà còn làm tăng ô nhiễm bụi và ảnh hưởng đến môi trường sản xuất. Do đó, điều rất quan trọng là thường xuyên kiểm tra tính toàn vẹn của con dấu. Nếu con dấu bị già hoặc hư hỏng, nó nên được thay thế kịp thời. Ngoài ra, không nên bỏ qua sự bôi trơn của các bộ phận niêm phong. Làm sạch bụi và mảnh vụn trên các bộ phận niêm phong thường xuyên để giữ cho hệ thống niêm phong trong tình trạng hoạt động tốt.

4. Buồng mài và lớp lót

Buồng mài là một phần quan trọng của thiết bị mài khoáng mang quá trình mài. Hoạt động dài hạn sẽ gây ra sự hao mòn của lớp lót bên trong buồng. Vai trò của lớp lót là bảo vệ buồng mài và giảm sự tiếp xúc trực tiếp giữa vật liệu và buồng, do đó kéo dài tuổi thọ của thiết bị.

Thiết bị mài của nhà máy máy móc vàng của Chiết Giang, chẳng hạn như các nhà máy bóng và nhà máy que, tất cả đều sử dụng lớp lót chống mài mòn, có thể làm giảm hiệu quả sự hao mòn của thiết bị. Tuy nhiên, các lớp lót sẽ dần bị hao mòn sau khi sử dụng lâu dài, vì vậy cần phải thường xuyên kiểm tra độ dày và thiệt hại của các lớp lót và thay thế chúng kịp thời. Đặc biệt là khi xử lý quặng với độ cứng cao hơn, độ mòn của lớp lót nghiêm trọng hơn và nên chú ý đặc biệt.

5. Vòng bi và động cơ

Vòng bi và động cơ là một trong những bộ phận chuyển động quan trọng nhất trong thiết bị mài khoáng, ảnh hưởng trực tiếp đến hiệu quả vận hành và sự ổn định của thiết bị. Nếu vòng bi bị mòn hoặc hư hỏng, độ rung của thiết bị sẽ tăng lên và thậm chí lỗi thiết bị sẽ xảy ra. Động cơ là thành phần cốt lõi cung cấp năng lượng và bất kỳ sự cố điện nào có thể gây ra sự đình trệ sản xuất.

Do đó, điều rất quan trọng là thường xuyên kiểm tra trạng thái bôi trơn của vòng bi và tiếp xúc điện của động cơ. Đối với vòng bi, ngoài việc duy trì dầu bôi trơn đủ, nhiệt độ và độ rung của vòng bi cũng cần được kiểm tra thường xuyên. Sau khi tìm thấy một sự bất thường, nó nên được xử lý kịp thời. Đối với động cơ, hãy kiểm tra điện áp cung cấp điện, cho dù thiết bị đầu cuối có chắc, liệu hệ thống điều khiển có hoạt động bình thường hay không, v.v. để đảm bảo tính ổn định của động cơ.

6. Màn hình và thiết bị chấm điểm

Sự phân bố kích thước hạt của khoáng chất sau khi nghiền là một yếu tố chính ảnh hưởng đến quá trình xử lý khoáng sản tiếp theo. Màn hình và thiết bị chấm điểm đóng một vai trò quan trọng trong quá trình mài. Màn hình bị hư hỏng hoặc bị chặn sẽ ngăn vật liệu vượt qua trơn tru, ảnh hưởng đến hiệu quả mài.

Kiểm tra tính toàn vẹn của màn hình thường xuyên để đảm bảo rằng nó không bị hỏng hoặc bị chặn. Nếu có vấn đề với màn hình, hãy thay thế hoặc làm sạch nó kịp thời để đảm bảo hoạt động bình thường của thiết bị chấm điểm. Thiết bị sàng lọc tập trung và thiết bị chấm điểm được cung cấp bởi nhà máy máy móc vàng Chiết Giang được thiết kế tốt và có thể duy trì hiệu ứng sàng lọc tốt trong công việc dài hạn.

EN

EN